2025年9月,全球工业机器人领军企业库卡(KUKA)在中国国际工业博览会(工博会)期间,重磅推出多款针对柔性制造场景优化的核心配件产品,涵盖高精度力控传感器、模块化快换系统及工业级无线通信模块三大领域。此次升级以“精准、灵活、互联”为核心,旨在解决汽车、3C电子、生物医药等行业对机器人末端执行精度与场景适配性的痛点,进一步巩固库卡在中国高端智造市场的技术优势。

高精度力控传感器:0.1N级力反馈,突破精密装配极限

针对电子制造、医疗器械等对力控精度要求极高的场景,库卡发布KUKA ForceSense系列高精度力控传感器。该产品采用六维力/力矩感知技术,集成库卡自主研发的动态补偿算法,实现以下突破:

0.1N级力反馈精度:在微米级装配任务中(如手机摄像头模组组装),可实时感知并调整接触力,避免因过度挤压导致元件损坏;

毫秒级响应速度:结合库卡OmniCore控制器,传感器数据传输延迟低于2ms,确保机器人动态避障与轨迹修正的实时性;

IP67防护等级:适应注塑、打磨等恶劣工况,延长设备使用寿命。

某3C电子企业应用后,其精密装配线的良品率从92%提升至98%,单线人力成本降低40%。库卡中国产品总监表示:“ForceSense传感器将力控精度提升了一个数量级,为机器人打开了半导体、生物医药等高附加值市场的大门。”

模块化快换系统:30秒极速换夹,产线切换效率翻倍

为应对小批量、多品种的生产需求,库卡推出KUKA QuickChange模块化快换系统。该系统通过标准化接口设计,支持夹具、视觉传感器、打磨工具等末端执行器的快速更换,核心优势包括:

30秒极速换夹:采用磁吸式锁紧机构与自动校准技术,无需人工干预即可完成工具切换,较传统方式效率提升3倍;

10kg-200kg负载覆盖:提供轻型(10-30kg)、中型(50-100kg)、重型(150-200kg)三款型号,适配库卡全系列协作机器人与工业机器人;

兼容性扩展:支持第三方工具接入,客户可基于库卡生态开发定制化夹具。

某汽车零部件厂商应用后,其产线换型时间从2小时缩短至30分钟,年产能提升15%。库卡中国技术专家指出:“QuickChange系统让机器人从‘专用设备’变为‘通用平台’,为柔性制造提供了硬件基础。”

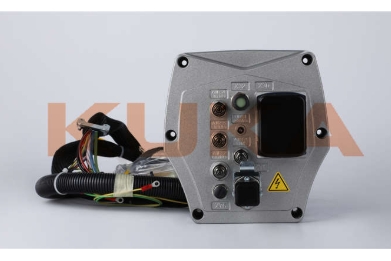

工业级无线通信模块:5G+Wi-Fi 6E双模,实现产线全域互联

针对分布式制造场景中的数据延迟问题,库卡发布KUKA ConnectWireless工业级无线通信模块。该模块支持5G与Wi-Fi 6E双模切换,具备以下特性:

超低延迟(<5ms):满足机器人实时控制需求,避免因通信中断导致的碰撞风险;

高带宽(10Gbps):支持8K视觉传感器与多路激光雷达数据同步传输,为AI质检、远程运维提供数据支撑;

抗干扰设计:采用工业级电磁屏蔽技术,适应金属加工、电焊等强干扰环境。

某光伏企业应用后,其产线数据传输稳定性提升90%,设备综合效率(OEE)提高8%。库卡中国解决方案总监表示:“无线通信模块是库卡‘数字孪生’战略的关键一环,它将推动机器人从单机自动化向产线级协同进化。”

本地化生产加速:95%配件中国制造

作为深耕中国市场多年的外资企业,库卡持续推进配件本土化战略。目前,其在中国销售的机器人配件中,超95%由库卡上海机器人产业园生产。该园区采用柔性制造系统(FMS),可快速响应客户定制化需求。例如,针对韩国对华工业机器人反倾销初裁(中国生产商税率最高达43.6%),库卡通过本地化生产规避关税壁垒,确保中国客户采购成本稳定。

库卡中国CEO王金鹏强调:“中国不仅是全球最大机器人市场,更是柔性制造与工业互联网的创新高地。我们将持续投入本地研发,推动‘高精度、模块化、互联化’的配件产品走向全球。”

行业分析:

此次库卡配件升级反映工业机器人市场三大趋势:一是精度与柔性并重,高精度力控与模块化设计满足多品种生产需求;二是通信技术渗透,5G/Wi-Fi 6E为AI质检、远程运维提供基础设施;三是本地化竞争加剧,外资企业通过本土生产规避贸易壁垒,争夺高端市场份额。随着中国制造业向“智能化、柔性化、绿色化”转型,具备技术创新与本地化能力的配件供应商将占据先机。库卡的布局不仅巩固了其在中国市场的领导地位,也为全球工业自动化提供了“中国方案”。

了解更多—库卡机器人配件